記事公開日

果物パウダー(純度100%)の加工が難しい理由

野菜パウダーや果物パウダーを目にする機会が多くなり、当社へも微粉砕加の受託加工依頼をいただくことがございますが、残念ながら弊社設備では対応できません。

生野菜や果物の90%以上が水分のため、粉末回収量の低さに驚かれることも多々ありますが、糖度の高い野菜や果物については、乾燥工程に配慮が必要なため、さらに加工費用がかかります。なぜ糖度が高いと加工が難しくなるのか、その理由についてご紹介していきます。

野菜パウダーの主な加工方法と糖度の高い果物・野菜の場合

糖度が低い人参やブロッコリー、ほうれん草などの生野菜を粉末加工したい場合、一般的には「洗浄→スライス→乾燥」の工程を経て、微粉末加工をおこなうことが多いです。糖度の低い野菜の場合、十分に乾燥されていれば微粉末加工が可能で、平均粒度20μm程度まで細かくすることが可能です。しかし、糖度が高い果物やにんにくなどの野菜は、微粉末時に機械内部で練ってしまったり、ペースト化してしまうことが多々あります。

当社でも過去に、ドライフルーツ(パパイヤ/マンゴー/バナナ/ビーツなど)の受託加工の依頼があり、微粉砕試作をおこなったことがありますが、微粉末化できてもダマになってしまい、冷凍保管が必須のため、現状では商品化が困難となり、乾燥方法の見直しが必要となりました。またにんにくを加工した際は、乾燥条件(温度・乾燥方法)の違いにより、粉末可能であったもの、機械内部で練ってしまいペースト化してしまったもの、と結果が変わりました。

糖度の高い果物や野菜のみの加工とせず、デキストリンなどの賦形剤と混ぜて加工した場合、微粉末化することは可能です。しかし、純度100%の粉末化を希望する場合は適さないため、製造工程を工夫する必要があります。

■ダマの原因について

糖度の高い果物や野菜を粉末加工できても、保管時にダマになってしまう場合があります。糖が多く含まれる粉末の場合、ダマになる主な原因は「水分活性」と「温度」です。

「川井清司 :糖質の物理的性状変化の解明と食品における利用 応用糖質科学 第 10 巻 第 1 号 24―28 (2020)」より、果物粉末の固着(ダマ)について解説されています。論文によると、固体は結晶質と非晶質に大別されています。粉末食品は非晶質を含むものが多く、温度や水分含量の変化によって粘弾性が現れ、粉末が固着しやすくなります。果物粉末の場合、粘弾性が現れる温度帯がより低く、粉末としての取り扱いは非常に困難である言われています。粉末品として常温流通させたい場合、粉末品の水分活性を下げる必要があり、乾燥工程が重要となります。

水分活性とは

水分活性(Aw:Water Activity)とは、食品中の自由水の割合を表す数値のことです。食品中にはタンパク質、炭水化物等と結合した「結合水」と移動が容易な「自由水」が含まれています。食品中で微生物が繁殖するには自由水が不可欠であり、自由水が少ないほど微生物の増殖が抑制されます。そのため水分活性が0に近づくほど、食品の保存性が高くなります。

■乾燥方法の種類について

野菜や果物など農産物の乾燥方法にはいくつか種類があります。

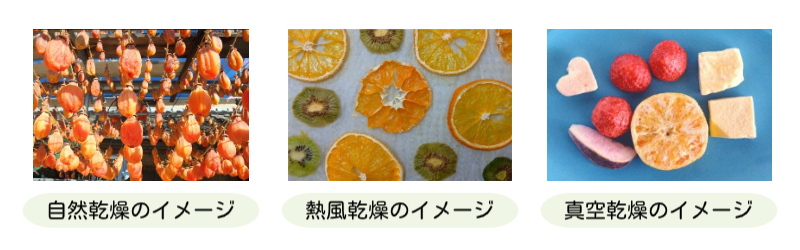

自然乾燥

太陽光や風で自然乾燥させる方法。自然の力を利用しているため非常に安価だが、乾燥時間が長すぎるため、品質劣化がおこりやすい。

熱風乾燥

熱風の温度を調整し、乾燥させる方法。高温の場合は短時間で乾燥が可能だが品質劣化がおこりやすい。低温乾燥の場合は品質劣化がおこりにくいが、乾燥時間がかかる。

噴霧乾燥 (スプレードライ)

原料を液体化、噴霧させて乾燥する方法。乾燥時間が短く、品質劣化は少ないが、粉末品での回収となる。液体の粘度が高くなると噴霧が難しいため、粘度が高い場合は賦形剤の添加が必要となる。

真空乾燥 (フリーズドライ)

凍結した原料を真空下で乾燥させる方法。品質劣化はおこりにくいが、加工費用が非常に高い。食品中の水分を昇華させるため、水分が抜けたところは空洞となり(スポンジ化)、乾燥品は脆く壊れやすい。

まとめ

市販のドライフルーツの場合、自然乾燥や熱風乾燥で製造されているものがほとんどです。通常、食品の表面から水分が抜けていきますが、加熱によりタンパク質の変性が起こると、深層部の水分(自由水)まで抜くことは難しくなります。そのため、一般的なドライフルーツの水分活性は0.6~0.7です。一方、フリーズドライで製造した場合、水分を昇華させ、深層部まで水分(自由水)を抜き取っているため、種類により異なりますが、水分活性は0.1に近いと言われています。そのため、最も水分活性が低くなる乾燥方法であるフリーズドライが、糖度の高い果物やにんにくなどのパウダー化に適した乾燥方法となります。

「山﨑敬子他 :栃木県産イチゴを利用した調理加工品の開発(2)イチゴパウダーの製造法の検討 研究紀要_29号_05(2018)」によると、イチゴパウダーの場合は「イチゴの3mmスライス品を40~50℃で48時間熱風乾燥」の条件下では、粉末加工が可能であったと報告されていました。フリーズドライ製法以外でも粉末化は可能ですが、低温乾燥の場合は乾燥時間がかかるため、乾燥加工費用はやや高くなります。

当社で微粉砕の受託加工をお受けする場合、基本的には乾燥品のみご対応しています。生野菜からの加工をご依頼されることもありますが、現在「洗浄工程・乾燥工程」設備を所有していないため、他社乾燥メーカー様をご紹介し、乾燥処理を経てから当社で微粉砕加工しています。

過去の試作結果より、果物やにんにくなどの糖度が高い農産物に関しては、上記の通り、フリーズドライ乾燥品や低温熱風乾燥品などであればご対応が可能です。また過去の試作事例より、比較的糖度の低い果物皮(乾燥品)やジュースやワイン搾汁後の乾燥物であれば、粉末化が可能なケースが多いです。

原料の状態にもよるため、製造可否の判断については、原料サンプルの確認、試作テスト後におこなっています。ご興味がございましたら、お問い合わせフォームよりご相談ください。